Nuestra Propuesta

Una de las principales causas de las fallas prematuras de los equipos es la contaminación del lubricante. De hecho, hasta el 40% de los costos de mantenimiento están relacionados con el lubricante, lo que hace que la gestión adecuada de la lubricación sea fundamental para la rentabilidad. Y, como prácticamente todas las máquinas industriales utilizan aceite como lubricante, los propietarios de las plantas son muy vulnerables a la volatilidad de los precios del crudo.

No obstante, la gestión de la lubricación no es costosa únicamente por los precios del aceite. El tiempo de inactividad asociado al reemplazo del aceite y a su eliminación también es costoso. Además, es una forma muy ineficiente e insostenible de utilizar un recurso valioso y no renovable. Por consiguiente, mantener una gestión de la lubricación racional desde el punto de vista financiero y ambiental se convierte en un verdadero desafío. Pero ¿qué pasaría si se pudiera usar el mismo aceite una y otra vez?

Descubre todos los beneficios del programa de RecondOilBox para tu negocio.

Próximamente a tu alcance.

Beneficios

Uso circular del aceite industrial sin compromisos

Mínima huella ambiental y emisiones de carbono

Máxima productividad y calidad del producto

Menor costo del aceite (compra, manipulación y eliminación)

Sostenibilidad

Un ciclo de vida inteligente

Presenta:

Ciclo de expertos

- Conferencias virtuales a cargo de expertos en lubricación.

- Cada edición, un tema de importancia para la industria.

Novedades

La regeneración de aceites lubricantes reduce los costos y las emisiones de CO2.

Donec nec justo eget felis facilisis fermentum aliquam porttitor mauris.

Leer más

Aditivos y detergentes para aceite hidráulico

Donec nec justo eget felis facilisis fermentum aliquam porttitor mauris.

Leer más

Eliminación de causas comunes de fugas hidráulicas

Donec nec justo eget felis facilisis fermentum aliquam porttitor mauris.

Leer más

Base de datos de aceites

Encuentre las fichas de datos técnicos y de seguridad de los aceites DST aquí.

Leer másTerms & Conditions

Al visitar y utilizar esta página web/aplicación, publicada por AB SKG (publ.) (556007-3495 · Gotemburgo) (“SKF”) y de su propiedad, usted acepta cumplir los siguientes términos y condiciones:

Limitación de la garantía y de la responsabilidadAunque se ha puesto el máximo empeño en asegurar la exactitud de la información incluida en esta página web/aplicación, SKF proporciona dicha información "TAL CUAL", y DENIEGA CUALQUIER GARANTÍA, EXPRESA O IMPLÍCITA, INCLUIDAS, ENTRE OTRAS, LAS GARANTÍAS IMPLÍCITAS DE COMERCIABILIDAD Y APTITUD PARA FINES ESPECÍFICOS. Usted reconoce que utilizará esta página web/aplicación bajo su entera responsabilidad, que asume la responsabilidad absoluta de todos los costos asociados al uso de esta página web/aplicación y que SKF no será responsable de ningún daño directo, incidental, consecuente ni indirecto de ningún tipo, derivado de su acceso a la información o los programas informáticos disponibles en esta página web/aplicación o del uso de estos.

Todas las garantías y manifestaciones incluidas en esta página web/aplicación acerca de los productos o servicios de SKF que usted adquiera o use estarán sujetas a los términos y condiciones acordados en el contrato del producto o servicio en cuestión.

Asimismo, en lo que respecta a las páginas web/aplicaciones no pertenecientes a SKF mencionadas en nuestra página web/aplicación o donde se incluya un hipervínculo, SKF no ofrece garantía alguna respecto de la exactitud o la confiabilidad de la información incluida en dichas páginas web/aplicaciones y no asumirá ninguna responsabilidad sobre el material creado o publicado por terceros incluido en dichas páginas y aplicaciones. Además, SKF tampoco garantiza que esta página web/aplicación ni que esas otras páginas web/aplicaciones vinculadas estén libres de virus u otros elementos perjudiciales.

Los derechos de autor de esta página web/aplicación y el derecho de autor de la información y los programas informáticos disponibles en esta página web/aplicación pertenecen a SKF o a los otorgantes de su autorización de uso. Quedan reservados todos los derechos. Todo el material autorizado para su uso mencionará al otorgante que haya concedido a SKF el derecho a utilizar el material. La información y los programas informáticos disponibles en esta página web/aplicación no podrán reproducirse, duplicarse, copiarse, transmitirse, distribuirse, almacenarse, modificarse, descargarse ni explotarse de ningún otro modo para uso comercial sin la autorización previa por escrito de SKF. No obstante, sí podrán reproducirse, almacenarse y descargarse para su uso por parte de particulares sin la autorización previa por escrito de SKF. En ningún caso se podrá facilitar esta información o programas informáticos a terceros.

Esta página web/aplicación incluye determinadas imágenes que se utilizan bajo licencia de Shutterstock, Inc.

Marcas comerciales y patentesTodas las marcas comerciales, nombres de marcas y logotipos de empresas que aparecen en la página web/aplicación son propiedad de SKF o de los otorgantes de su autorización de uso, y no podrán ser utilizados de ningún modo sin la autorización previa por escrito de SKF. Todas las marcas comerciales autorizadas publicadas en esta página web/aplicación mencionan al otorgante que haya concedido a SKF el derecho a utilizar la marca comercial. El acceso a esta página web/aplicación no concede al usuario ningún derecho sobre las patentes propiedad de SKF o autorizadas a SKF.

CambiosSKF se reserva el derecho a introducir cambios o ampliaciones de esta página web/aplicación en cualquier momento.

PRIVACY POLICY

Cómo tratamos sus datos personales

SKF se toma muy en serio la privacidad y la protección de la integridad de las personas. Los representantes de los clientes y proveedores de SKF, así como las demás partes interesadas, como socios o estudiantes que estén en contacto con SKF ("Socio") deben sentirse confiados de que SKF respeta su privacidad y cumple las leyes y reglamentaciones vigentes al recopilar y procesar información que pueda utilizarse para identificar a una persona ("Datos personales"). La información suministrada en el presente documento se aplica siempre y cuando SKF no haya comunicado lo contrario al momento de la recopilación de los Datos personales.

Qué información personal recopilamos

SKF puede recopilar Datos personales directamente de un Socio que se reúne con el personal de SKF, visita los sitios web de SKF, abre boletines informativos, descarga materiales de SKF o utiliza los productos o servicios de SKF.

SKF recopila y procesa Datos personales de Socios para los siguientes propósitos:

- Cumplir con las obligaciones de SKF con respecto a una relación contractual entre SKF y un Socio, o al celebrar dicha relación.

- Facilitar la comunicación eficaz y las relaciones entre SKF y el Socio (Gestión de relaciones con clientes).

- Gestionar consultas u otras solicitudes relacionadas con los productos y servicios de SKF.

- Garantizar el cumplimiento de las obligaciones legales y la ejecución de los acuerdos contractuales.

- Gestionar la seguridad de los productos, servicios, derechos de propiedad intelectual y demás ofertas de SKF.

- Analizar los datos de ventas y la manera en que un Socio interactúa con los productos y servicios de SKF, con el objetivo de mejorar la experiencia del usuario y el contenido de dichos productos y servicios.

- Marketing, encuestas y comunicación

- Permitir a los usuarios que usan contraseñas volver a ingresar a determinadas páginas web sin tener que volver a escribir la información previamente introducida mediante el uso de cookies.

- Recopilar estadísticas relacionadas con patrones y tendencias de navegación en páginas web de SKF, o el uso de otras aplicaciones o software.

Divulgación de información personal a terceros

SKF no divulgará los Datos personales de un Socio a terceros, a menos que esto sea necesario para cumplir con alguno de los propósitos enumerados anteriormente. Cualquier transferencia de Datos personales a un tercero dentro de la UE o el EEE solo se realizará si el destinatario cumple con las normas internas de SKF que rigen la protección de los Datos personales. Cualquier transferencia de Datos personales a un tercero fuera de la UE o el EEE se basará en las cláusulas modelo de la UE o en construcciones similares, como las normas corporativas vinculantes.

Sus derechos

Cuando el procesamiento de Datos Personales se basa en el consentimiento, un Socio puede retirar en cualquier momento el consentimiento otorgado, siempre que dicha retirada del consentimiento no afecte a la legalidad del procesamiento anterior, o cuando existan otros fundamentos legales para el procesamiento.

Un Socio puede, en virtud de la ley de protección de datos vigente, tener derecho a: (i) recibir información sobre los Datos personales relacionados con el Socio que procesa SKF; (ii) recibir acceso a dichos datos y, de ser necesario, modificarlos para que sean correctos; (iii) borrar los Datos personales relacionados con el Socio; (iv) restringir el procesamiento de los Datos personales del Socio por parte de SKF, o limitar la forma en que SKF pueda procesarlos; (v) obtener de SKF una copia de los Datos personales proporcionados por el Socio, en un formato estructurado, comúnmente utilizado y de lectura mecánica.

Cómo protegemos sus datos

SKF procesa los Datos personales conforme a las leyes vigentes sobre protección de datos

y seguridad de datos, y con arreglo a la normativa ISO 27001 sobre seguridad de la información.

Período de retención

SKF retiene los Datos personales del Socio solo el tiempo necesario para cumplir con los propósitos para los que fueron recopilados. Tenga en cuenta que SKF puede tener una obligación legal o contractual de retener los Datos personales que podría requerir la retención de dichos datos durante períodos más largos.

Información de contacto

Si tiene alguna pregunta sobre esta política, puede comunicarse con nosotros utilizando la siguiente información. También tiene derecho a contactar a la autoridad local de protección de datos o presentar una queja ante esta.

Responsable de la protección de datos de SKF

Sede principal del Grupo SKF

SE-415 15 Gotemburgo

Suecia

Teléfono: +46 31 337 10 00

Fax: +46 31 337 17 22

La regeneración de aceites lubricantes reduce los costos y las emisiones de CO2.

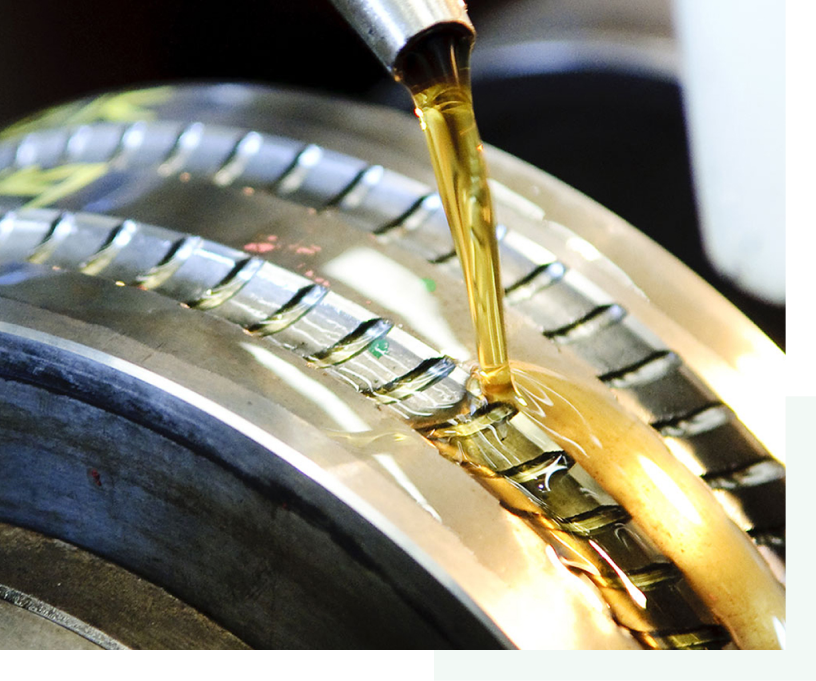

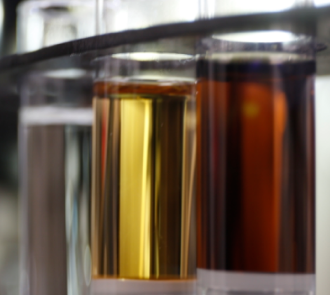

El sistema de tecnología de doble separación (double separation technology, DST) de SKF RecondOil remueve incluso las partículas más pequeñas, lo que ayuda a mantener el aceite lubricante en excelentes condiciones, al tiempo que reduce los costos asociados y mejora el desempeño ambiental.

Gotemburgo, Suecia, 15 de marzo de 2021: Un sistema de recuperación de aceite, que SKF ha utilizado para regenerar lubricante en dos de sus plantas de producción, está disponible ahora como servicio para los clientes.

La tecnología de doble separación (DST) de SKF RecondOil remueve de manera continua la contaminación, incluidas las partículas nanométricas, del aceite lubricante. Esto permite un uso circular del aceite durante un período más prolongado.

“No hay tecnología comparable”, afirma Carl Philip Fredborg, líder de equipo de implementación y posventa de SKF RecondOil. “Ninguna otra tecnología de filtrado mecánico convencional puede remover partículas nanométricas, que son las que finalmente hacen que el aceite se oxide y se degrade”.

La incorporación de un sistema DST puede ayudar a aumentar el rendimiento de la máquina a través del mantenimiento de la limpieza del lubricante. También puede reducir el costo de comprar y desechar aceite, y ayudar a reducir las emisiones de CO2. Las evaluaciones tempranas del ciclo de vida realizadas por SKF estiman que cada tonelada de aceite reutilizado puede reducir las emisiones de CO2 hasta 3 toneladas.

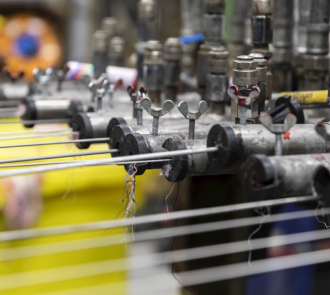

La tecnología ha sido probada en dos centros de producción de SKF en Italia. En Airasca, SKF introdujo el sistema DST para aumentar la estabilidad en la producción de unidades de rodamientos en soportes para la industria automotriz. En la planta de Cassino, que fabrica rodamientos rígidos de bolas para aplicaciones de procesamiento de alimentos, las pruebas en curso muestran que la tecnología aumenta el rendimiento de los rodamientos en términos de ruido y vibraciones, parámetros fundamentales en estas aplicaciones.

Las plantas esperan ver otras mejoras, y los equipos locales harán el seguimiento de todos los beneficios adicionales en términos de medioambiente y rendimiento. SKF también espera un menor desgaste de las máquinas y un mayor tiempo de funcionamiento en cada instalación.

Tras la exitosa instalación en las plantas italianas, la tecnología DST se introducirá ahora más ampliamente en todo SKF. Si bien el sistema DST no se venderá directamente a los clientes, SKF ofrecerá la regeneración del aceite como servicio, en el marco de un acuerdo basado en las tarifas y el rendimiento. SKF espera que esto beneficie a los clientes con la reducción de los costos relacionados con el aceite y simplifique el manejo del aceite a los usuarios. Al mismo tiempo, reducirá el impacto ambiental y aumentará el rendimiento de las aplicaciones.

Aditivos y detergentes para aceite hidráulico

El líquido hidráulico juega muchos papeles diferentes en el funcionamiento de un equipo hidráulico, ya sea móvil o fijo. La transferencia de calor, la transferencia de potencia y la lubricación son aspectos fundamentales del rendimiento del líquido hidráulico. La composición química de un líquido hidráulico es la base para muchas otras decisiones al seleccionar el líquido hidráulico para su equipo. El aceite hidráulico puede variar desde totalmente sintético (para manejar cambios drásticos de temperatura y presión) hasta líquidos a base de agua (utilizados en aplicaciones donde existe riesgo de incendio). Pero a menudo son los muchos aditivos, detergentes y otros detalles más finos de la elección de un aceite hidráulico los que generan confusión o malentendidos.

Si bien no es posible hacer una recomendación definitiva que cubra todos los tipos de equipos hidráulicos en todas las aplicaciones, hay algunas preguntas clave que debe hacerse al considerar diferentes paquetes de aditivos y otras opciones de líquidos hidráulicos. Una vez que comprenda los conceptos básicos, puede hacer mejores preguntas a un posible proveedor o socio de aceite como servicio para identificar sus necesidades de lubricante y elegir el grado, el aditivo o las propiedades detergentes correctos para su equipo.

¿Es siempre mejor el aceite hidráulico multigrado? El entorno y el tipo de equipo son dos consideraciones principales para elegir un tipo de aceite hidráulico multigrado. Si se requiere que el sistema funcione a temperaturas bajo cero en invierno y en condiciones tropicales en verano, el multigrado hará un mejor trabajo al mantener la viscosidad dentro de los límites admisibles en una amplia gama de temperaturas. Pero es importante recordar que multigrado no significa automáticamente “igual para todos”.

Si la viscosidad del líquido se puede mantener en el rango óptimo, por lo general de 25 a 36 centistokes, se maximiza la eficiencia general del sistema hidráulico (se entrega menos potencia de entrada al calor). Esto significa que, en determinadas condiciones, el uso de un multigrado puede reducir el consumo de energía del sistema hidráulico.

Para los usuarios de equipos hidráulicos móviles, esto se traduce en un menor consumo de combustible.

Pero, como decíamos, los líquidos multigrado no siempre son los ideales. Los mejoradores del índice de viscosidad (IV) utilizados para fabricar aceites multigrado pueden tener un efecto negativo en las propiedades de separación del aire del aceite.

Esto no es ideal, particularmente en sistemas hidráulicos móviles que tienen un pequeño depósito con malas características de desaireación. Las altas velocidades de cizallamiento y las condiciones de flujo turbulento que a menudo se presentan en los sistemas hidráulicos destruyen los enlaces moleculares de los mejoradores del IV con el tiempo, lo que genera una pérdida de viscosidad.

Al seleccionar un líquido multigrado o con IV alto, una buena pauta es que los valores mínimos de viscosidad admisibles de los fabricantes de componentes hidráulicos se deben aumentar en un 30% para compensar el cizallamiento del mejorador del IV.

Este ajuste reduce la temperatura de funcionamiento máxima admisible que, de otro modo, se permitiría con el aceite seleccionado, lo que proporciona un margen de seguridad para la pérdida de viscosidad a través del cizallamiento del mejorador del IV.

El mejor uso del aceite hidráulico monogrado Un rango de temperatura de funcionamiento estrecho puede hacer posible mantener una viscosidad óptima del líquido usando un aceite monogrado. Esto es preferible cuando sea posible por las razones expuestas anteriormente. Estas consideraciones, junto con otros criterios de selección de aceite hidráulico más amplios, deben tenerse en cuenta en su decisión final.

Cuándo usar líquido hidráulico antidesgaste (antiwear, AW) El propósito de los aditivos antidesgaste es mantener la lubricación en condiciones límite. El aditivo antidesgaste más común utilizado en motores y aceites hidráulicos es el dialquilditiofosfato de zinc (ZDDP).

Si bien el ZDDP es efectivo, puede no ser óptimo cuando se usa con determinados metales o sistemas de filtración de aceite, ya que puede descomponerse químicamente y atacar estos metales al mismo tiempo que reduce la filtrabilidad. La química actual del ZDDP ha reducido al mínimo estos problemas, lo que convierte a los aceites hidráulicos AW en uno de los tipos más populares, especialmente en sistemas de alta presión y alto rendimiento, como aquellos con bombas de pistón y motores.

Una concentración de ZDDP de, al menos, 900 partes por millón también puede ser beneficiosa en aplicaciones móviles pesadas.

Detergentes en líquido hidráulico Los líquidos hidráulicos antidesgaste que contienen detergentes y dispersantes están aprobados para su uso por la mayoría de los principales fabricantes de componentes hidráulicos. Los aceites detergentes emulsionan el agua, y dispersan y suspenden otros contaminantes como barnices y lodos.

Esto mantiene los componentes libres de depósitos, pero también significa que los contaminantes no se asientan; deben filtrarse. Estas pueden ser propiedades deseables en sistemas hidráulicos móviles, los cuales, a diferencia de los sistemas industriales, tienen poca oportunidad para el asentamiento y precipitación de contaminantes en el depósito, debido a su pequeño volumen.

La principal preocupación con estos líquidos es que tienen una excelente capacidad emulsionante de agua, lo que significa que, si está presente, el agua no se separa del líquido. El agua acelera el envejecimiento del aceite, reduce la lubricidad y la filtrabilidad, reduce la vida útil del sello, y conduce a la corrosión y cavitación.

El agua emulsionada se puede convertir en vapor en partes altamente cargadas del sistema. Evite estos problemas manteniendo el contenido de agua por debajo del punto de saturación del aceite a la temperatura de funcionamiento.

Seguir las recomendaciones del OEM El fabricante de equipos originales (OEM) es siempre la base de cualquier buena decisión sobre lubricantes. Si ha considerado todas las preguntas anteriores, revise las especificaciones del OEM nuevamente para tener en cuenta cómo las garantías y otras recomendaciones del fabricante podrían afectar su elección.

Si bien puede haber una razón relacionada con la garantía para seguir exactamente las recomendaciones del fabricante del equipo, algunas aplicaciones a temperaturas extremas u otras condiciones de funcionamiento inusuales pueden funcionar mejor y de manera más confiable si se apartan de las recomendaciones estrictas del OEM. Usar algo diferente de lo que recomienda el fabricante puede servirle mejor y mantener los costos más bajos incluso que seguir las restricciones de la garantía.

Sin embargo, si no tiene la capacitación adecuada para tomar una decisión de este tipo, es una buena idea hablar con un proveedor de servicios o un especialista técnico que pueda analizar sus opciones y aconsejarle sobre soluciones que se ajusten a sus necesidades.

Eliminación de causas comunes de fugas hidráulicas

Las fugas hidráulicas ocurren por diversas razones. Las causas principales de una fuga determinada podrían ser la contaminación, los errores en la selección de fluidos, las temperaturas de funcionamiento extremas, los problemas de alineación o la falla en los sellos, por nombrar algunas. Cualquier combinación de estos problemas junto con una serie de otros factores puede provocar fugas hidráulicas más frecuentes y graves. En algunos entornos, puede ser difícil rastrear el origen exacto del problema. Pero si se toman en serio las fugas y se establecen medidas proactivas para eliminar las causas más comunes, es posible reducir los costos, los riesgos y los impactos ambientales que conllevan.

¿Por qué invertir en eliminar incluso las pequeñas fugas hidráulicas? Cualquiera que trabaje con sistemas hidráulicos sabe que algunas fugas son fáciles de detectar, mientras que otras pueden pasar desapercibidas durante días, semanas o, en algunos casos, incluso años. Debido a que las fugas importantes presentan un problema obvio, a menudo se resuelven rápidamente y hay poco debate sobre si vale la pena el tiempo y el esfuerzo corregirlas. Las fugas más pequeñas, sin embargo, tienden a pasarse por alto o se colocan en un lugar bajo de la lista de prioridades, lo que las deja goteando y causar problemas mucho mayores con el tiempo.

Cuando se deja que gotee una fuga, permite que ingresen contaminantes que aceleran las condiciones de falla y reducen la vida útil de la máquina y del aceite o líquido hidráulico en sí. Al mismo tiempo, la fuga aumenta el consumo de valioso aceite o líquido hidráulico, y genera riesgos ambientales y de seguridad, y puede ser un signo de otros problemas aún más graves. Todos estos efectos conducen a un mayor costo total de propiedad de un activo hidráulico.

¿Qué causa la mayoría de las fugas hidráulicas? Las causas principales de la mayoría de las fugas hidráulicas son problemas de temperatura, errores de instalación, fallas en los sellos, problemas de presión y fallas en las mangueras. Afortunadamente, los cambios relativamente simples a menudo pueden resolver estos problemas, pero primero debemos identificarlos y comprenderlos.

Errores de instalación La configuración e instalación inicial de una máquina juega un papel importante en su confiabilidad a largo plazo. Ya sea que esté poniendo en servicio una máquina nueva o volviéndola a poner en servicio después de una falla grave en un componente, es importante recordar que una falla grave probablemente signifique una mayor contaminación. Incluso una máquina nueva puede contener partículas de metal que quedan del proceso de mecanizado. Si estos contaminantes no se eliminan, acelerarán el desgaste de los componentes, la degradación del aceite y también la falla en los sellos. Drene y limpie el depósito, cambie los filtros y cambie o enjuague el líquido hidráulico antes de poner la máquina en funcionamiento.

Asegúrese de que cualquier tubería que esté utilizando haya sido seleccionada correctamente para las presiones de funcionamiento de su aplicación. Al mismo tiempo, se debe usar un buen sellador hidráulico para sellar las roscas de los tubos. La grasa para tubos y la cinta de Teflon™ no se recomiendan simplemente porque, por lo general, se aplican en exceso. En su lugar, aplique sellador a la conexión macho comenzando dos roscas desde el extremo. Aplicar sellador con cuidado. El sellador aplicado en exceso terminará en el sistema hidráulico, lo que provocará fugas en las juntas tóricas y los sellos de vástago del cilindro, así como en los sellos de la bomba hidráulica y del motor.

Problemas de altas temperaturas y presiones En pocas palabras, la capacidad de un sistema hidráulico de disipar el calor debe ser mayor que su carga calorífica para mantener una temperatura de funcionamiento estable. Cuando los sistemas hidráulicos se calientan demasiado, pueden dañar los sellos y las juntas tóricas o incluso las propias bombas. Si el problema no se detecta o resuelve lo suficientemente rápido, las fugas comenzarán a aparecer. También puede significar pagar sellos de repuesto e incluso una bomba de repuesto si el problema persiste. Esos costos aumentan rápidamente, sin mencionar el tiempo de inactividad necesario para realizar los reemplazos. Trate los problemas de altas temperaturas rápidamente y podrá evitar una cantidad significativa de daños, fugas y fallas en los componentes.

Las altas temperaturas pueden tener diversas causas, pero a menudo están involucrados ajustes de presión incorrectos. La verificación periódica de los ajustes de presión para asegurarse de que no se hayan cambiado involuntariamente es un paso de inspección importante que a veces se pasa por alto. Por ejemplo, si el ajuste de presión del compensador de una bomba hidráulica se marca más alto que el ajuste de la válvula de seguridad, la bomba enviará aceite de regreso al depósito a través de la válvula de seguridad, lo que hará que aumenten las temperaturas. Cuando las temperaturas superan los 82 °C (180 °F), la mayoría de los compuestos de sellado se dañarán, y se acelerará la oxidación y degradación del aceite hidráulico.

En algunos casos, corregir los ajustes de presión puede ser todo lo que se necesita, pero asegúrese de revisar los sellos, las juntas tóricas y las bombas para detectar daños.

Otros posibles culpables de problemas de sobrecalentamiento son el bajo nivel de líquido del depósito o un intercambiador de calor bloqueado. Cada vez que hay una caída de presión en un sistema hidráulico, se genera calor. Hay formas de calcular la presión y la temperatura en relación entre sí que pueden ayudarlo a identificar cuándo determinados cambios de presión pueden ser la causa de un problema de sobrecalentamiento.

Esta línea de tanque de válvula de seguridad debe estar a temperatura ambiente. Aquí, se incrementó el ajuste del compensador, por lo que el exceso de volumen de la bomba se descargó sobre la válvula de seguridad cuando no se usaba en el sistema, lo que provocó un exceso de calor en el aceite hidráulico.

Falla de la manguera En la mayoría de las aplicaciones, se producirán algunos picos de presión. Cuando esto ocurre, la forma en que haya configurado su equipo puede desempeñar un papel importante en la confiabilidad y la ausencia de fugas de sus conexiones y mangueras.

Las mangueras pueden ayudar a absorber un pico de presión. Se debe instalar una manguera inmediatamente aguas abajo de la bomba y justo antes de ingresar al colector. Nunca debe usar tubos rígidos para entrar en un cilindro, excepto en el caso de una carga suspendida o vertical. Si se monta un fusible de velocidad en el puerto del cilindro, se puede usar una manguera. El fusible de velocidad se cerrará si la manguera se rompe, lo que evitará una condición de carga en caída libre.

Una manguera demasiado larga y propensa a rozar los componentes de la máquina u otras mangueras fallará prematuramente y provocará una pérdida significativa de aceite del depósito. Si no se puede evitar el roce de la manguera, se debe instalar un manguito o cubierta protectora. Muchas empresas fabrican manguitos que se pueden comprar por carrete.

La longitud de la manguera generalmente no debe exceder de 3 a 4 pies. La única excepción es si el cilindro o el motor están montados en un carro móvil. Durante el funcionamiento, la longitud de la manguera puede cambiar en casi un 10%. E incluso si la instalación inicial del sistema usó la longitud adecuada, la longitud de la manguera puede aumentar gradualmente con el trascurso de varios años. Esto generalmente ocurre porque el personal de mantenimiento corta la manguera un poco más larga cada vez que la reemplaza.

Falla en los sellosLos sellos también pueden fallar por muchas razones, pero la selección incorrecta del sello y la contaminación son dos factores principales. Los sellos deben ser compatibles con el líquido hidráulico que mantienen en el sistema. Al realizar un cambio de un líquido hidráulico a otro, asegúrese de verificar que el nuevo líquido sea compatible con los sellos existentes.

Los sellos también deben seleccionarse teniendo en cuenta las temperaturas de funcionamiento, las velocidades y el entorno. Estos criterios pueden ser especialmente importantes para los sellos rascadores: si un vástago se mueve demasiado rápido o funciona en un entorno especialmente sucio, cálido o húmedo, el sello incorrecto dejará entrar contaminantes cada vez que se mueva el pistón, lo que reducirá significativamente la vida útil del sello, los componentes y el propio aceite hidráulico. Consulte los manuales de su fabricante de equipos originales y su proveedor de lubricantes para asegurarse de que está utilizando los sellos óptimos para su aplicación y considere actividades proactivas de control de contaminación para reducir la probabilidad de fallas tanto en los sellos como en los componentes.

Impacto ambiental Cuando se producen fugas, es probable que una parte de ese líquido termine en aguas subterráneas, ríos, lagos o en el propio aceite circundante. Además, las fugas de líquidos significan mayores costos de consumo de líquidos y una mayor huella de carbono que viene con la fabricación, el envío y el almacenamiento de aceite o líquido nuevo. De hecho, una sola fuga de una gota por segundo acumula 1590 litros (420 galones) de líquido perdido por año. A medida que más instalaciones industriales se esfuerzan por cumplir con los objetivos normativos o internos relacionados con su impacto ambiental y consumo de aceite, la eliminación y prevención de fugas se vuelve aún más importante.

La respuesta: un enfoque proactivo Cada vez que hay una fuga de aceite hidráulico en un sistema, hay una razón para que ocurra. Cuando se descubre una fuga, se debe analizar el sistema e identificar la causa de la fuga. Las empresas que tratan las fugas de aceite hidráulico como una parte aceptable de poseer equipos hidráulicos desperdician miles de dólares cada año, pero en algunos casos puede resultar abrumador abordar la cantidad de pequeñas fugas en una planta. Si está atrapado en el modo de apagar incendios, adoptar un enfoque proactivo para eliminar las fugas puede ayudarlo a lograr un progreso sostenible.

El tiempo y los recursos invertidos en actividades proactivas, como equipar a los inspectores con termómetros infrarrojos, verificar errores de instalación de mangueras o tuberías, y agregar herramientas de control de la contaminación a los activos hidráulicos, pueden generar resultados impresionantes con el tiempo.

El control de la contaminación puede ser un tema importante en sí mismo, especialmente en aplicaciones hidráulicas. Hacer funcionar los activos hidráulicos con aceite altamente limpio es una excelente manera de combatir las fugas en los sellos, prolongar la vida útil de la máquina y el aceite y, en última instancia, reducir el costo total de propiedad. Cuanto más proactivos podamos ser al abordar problemas hidráulicos como fugas y contaminación, mayor duración y confiabilidad tendrán nuestras máquinas.

Si asumir todo esto le parece abrumador, busque un socio de soluciones que pueda acompañarlo para comprender sus necesidades y ayudarlo a encontrar las herramientas y la tecnología adecuadas para prepararlo para el éxito.

Base de datos de aceites

El sistema de tecnología de doble separación (double separation technology, DST) de SKF RecondOil remueve incluso las partículas más pequeñas, lo que ayuda a mantener el aceite lubricante en excelentes condiciones, al tiempo que reduce los costos asociados y mejora el desempeño ambiental.

Gotemburgo, Suecia, 15 de marzo de 2021: Un sistema de recuperación de aceite, que SKF ha utilizado para regenerar lubricante en dos de sus plantas de producción, está disponible ahora como servicio para los clientes.

La tecnología de doble separación (DST) de SKF RecondOil remueve de manera continua la contaminación, incluidas las partículas nanométricas, del aceite lubricante. Esto permite un uso circular del aceite durante un período más prolongado.

“No hay tecnología comparable”, afirma Carl Philip Fredborg, líder de equipo de implementación y posventa de SKF RecondOil. “Ninguna otra tecnología de filtrado mecánico convencional puede remover partículas nanométricas, que son las que finalmente hacen que el aceite se oxide y se degrade”.

La incorporación de un sistema DST puede ayudar a aumentar el rendimiento de la máquina a través del mantenimiento de la limpieza del lubricante. También puede reducir el costo de comprar y desechar aceite, y ayudar a reducir las emisiones de CO2. Las evaluaciones tempranas del ciclo de vida realizadas por SKF estiman que cada tonelada de aceite reutilizado puede reducir las emisiones de CO2 hasta 3 toneladas.

La tecnología ha sido probada en dos centros de producción de SKF en Italia. En Airasca, SKF introdujo el sistema DST para aumentar la estabilidad en la producción de unidades de rodamientos en soportes para la industria automotriz. En la planta de Cassino, que fabrica rodamientos rígidos de bolas para aplicaciones de procesamiento de alimentos, las pruebas en curso muestran que la tecnología aumenta el rendimiento de los rodamientos en términos de ruido y vibraciones, parámetros fundamentales en estas aplicaciones.

Las plantas esperan ver otras mejoras, y los equipos locales harán el seguimiento de todos los beneficios adicionales en términos de medioambiente y rendimiento. SKF también espera un menor desgaste de las máquinas y un mayor tiempo de funcionamiento en cada instalación.

Tras la exitosa instalación en las plantas italianas, la tecnología DST se introducirá ahora más ampliamente en todo SKF. Si bien el sistema DST no se venderá directamente a los clientes, SKF ofrecerá la regeneración del aceite como servicio, en el marco de un acuerdo basado en las tarifas y el rendimiento. SKF espera que esto beneficie a los clientes con la reducción de los costos relacionados con el aceite y simplifique el manejo del aceite a los usuarios. Al mismo tiempo, reducirá el impacto ambiental y aumentará el rendimiento de las aplicaciones.